1、提高输送容量。1000kV特高压输电线路的自然功率接近500万千瓦,约为500kV输电线路的五倍左右。±800kV直流特高压输电能力可到达640万千瓦,是±500kV高压直流的2.1倍,是±620kV高压直流的1.7倍。2、提高稳定极限。1000千伏线路的电气距离相当于同长度500千伏线路的1/4~1/5。换句话说,在输送相同功率的状况下,1000kV特高压输电线路的远送电距离约为500kV线路的4倍。接纳±800kV直流输电技术使超远距离的送电成为能够,经济输电距离能够到达2500km及以上。

市场上出售的电缆种类越来越多。每种电缆的设计和加工各不相同,在选择过程中可能存在差异。由于新一代电线电缆开始在市场上普及,其选择要求也不尽相同,相比之下可能更为不同。在基本细节方面,感觉到电缆之间的间隙会更大。那么,在市场中选择的要求是什么呢?包装已成为选择过程中的一个重要方面。由于市场上引入的电线电缆的独特设计,包装肯定会有差异。虽然国家标准做得很好,但能清楚地感受到质量的感觉。

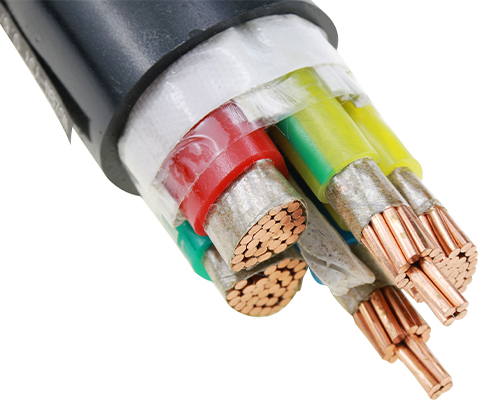

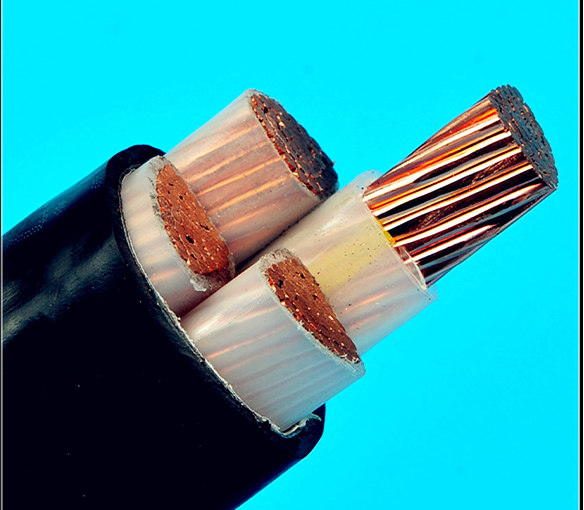

首先,电缆的成型是将绝缘线芯按一定的规则绞合在一起,在绞合过程中产生的空隙用胶带填充和包裹的过程。根据绝缘线芯的直径,电缆可分为对称电缆和非对称电缆。对称电缆成型是指绝缘芯直径相同的电缆,不对称电缆成型是指绝缘芯直径不同的电缆。根据放电盘是否固定,可分为背绞和非背绞两种。无扭曲布线是指使用无扭曲装置将释放盘保持在水平位置,同时保持绝缘芯线不扭曲,电缆完成后,芯线无反弹应力;无扭曲布线是指释放盘固定在绞车笼上,绞车保持架旋转一圈360度,释放盘跟随一圈,绝缘芯也旋转360度。为了防止缆芯本身的扭转产生内应力,通常将圆形缆芯扭转回电缆中。

1.电线电缆产品制造工艺特点.联合生产模式对电线电缆生产的影响是全局可控的。这涉及并影响.生产车间各种设备的生产工艺和设备布置必须按产品要求的工艺流程合理排放,使各阶段的半成品依次转移.(2)生产组织管理和生产组织管理必须科学、合理、周密、准确、严谨、细致。操作人员必须认真执行工艺要求。任何环节的任何问题都会影响到产品的顺利生产和质量和交付。(3)使生产过程中的任何环节,瞬间出现问题,都会影响整个电缆的质量。内层质量缺陷越多,未及时停产,损失越大。

电线形成粘结的原因,电线厂家铜带表面化学成分、保温温度和退火时间以及线圈间的压应力可能是电缆铜带粘结的原因,具体如下:(1)铜带的化学成分。不同的化学成分和显微组织影响了接触面晶界迁移速度,进而影响了铜带线圈的层间结合。(2)铜带表面清洁度。表面残留的挥发性有机物如乳化剂、轧制油等对带钢的结合影响不大。铜片和附着在带钢表面的氧化物会增加铜带卷各层之间的局部应力,对带钢的粘结有较大的影响。(3)绝缘温度和时间。